Склад был построен двумя очередями. Первая очередь — строительство обычного склада категории А с зоной приема, комплектации и отгрузки, High-Bay-склада, Mini-Load-склада c зонами отбора и комплектации.

Вторая очередь включает в себя дополнительный роботизированный High-Bay склада. ДКС потребовались большие площади для хранения из-за возросшей производительности.

Благодаря внедрению этих технологий ДКС удалось увеличить объем хранения почти в 9 раз на той же площади. Выручка за счет модернизации склада и роста уровня сервиса выросла на 10%.

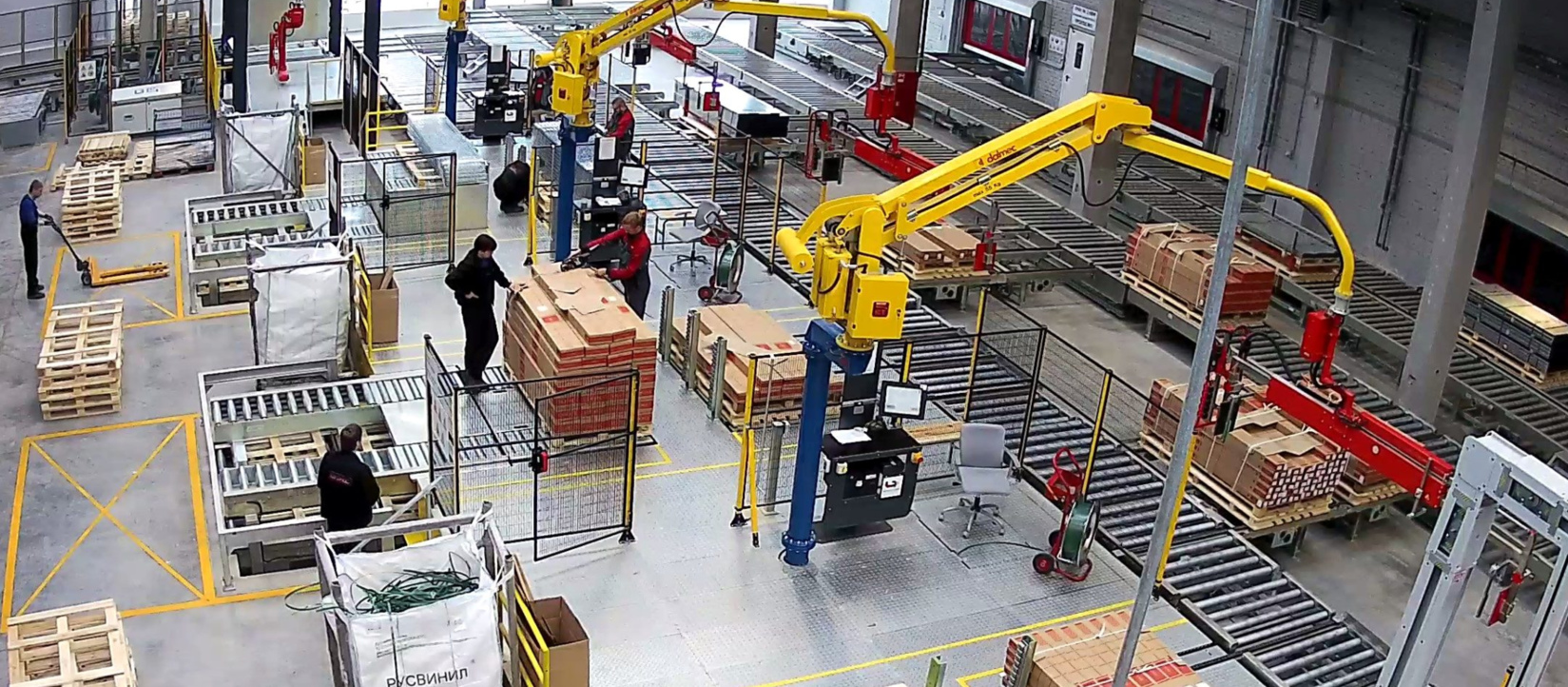

Во время экскурсии участники познакомились со складскими технологическими процессами на складах Mini-Load и High-Bay.

Mini-Load склад имеет самонесущую, но более легкую в сравнении с High-Bay конструкцию. Такой склад около 18 метров в высоту. Продукция хранится не на палетах, а в специальных ящиках. На этом складе применена технология Mini-Load, которая позволяет хранить и отбирать штучный товар

Преимущество роботизированного Mini-Load склада — ускоренная комплектация посылок и снижение ошибок. Отбор на складе осуществляется автоматически. WMS выдается задание крану-штабелеру на отбор товара из системы хранения. После отбора товар через систему сортеров попадает в зону комплектации.

Роботизированная система ориентируется на вес продукции. Проводит проверку соответствия данных в системе и фактического веса. Также роботизированная система ведет учет остатков.

Основная технология, обеспечивающая хранение и грузообработку на складе, — 40-метровые краны-штабелеры (High-Bay). Здесь размещаются паллетизированная и негабаритная продукция.

При размещении на хранение продукция проходит через контрольно-измерительную рамку. Так проверяется геометрия грузовой единицы, чтобы исключить ошибки и инцидентов в зоне хранения. Далее по сортировочной системе продукция попадает в зону хранения.

На складе внедрена технология глубинного хранения с кранами-штабелерами глубиной до 9 метров.

Сотрудники контролируют операции через стандартный интерфейс системы с цифровыми показателями. На вилах каждого крана-штабелера камеры с онлайн-мониторингом операций.

Отбор в зоне High-Bay реализован следующим образом: у крана есть тележка с кабелем, которая проезжает по направляющим вглубь стеллажа, отбирает и перемещает грузовую единицу на кран-штабелер

Зона комплектации представляется из себя 10 АРМ (автоматизированных рабочих мест), которые работают в связке с двумя 24-метровыми кранами-штабелерами double-deep.

Автоматизация — ключ к максимально эффективному использованию площадей. Решение требует значительных вложений, однако это оправдано при больших объемах товарооборота. На практике проектирование и использование автоматизированных складов:

- ведет к использованию меньших площадей;

- снижает затраты на отопление и освещение;

- помогает сократить расходы на сотрудников;

- снижает риски ошибок.

Опыт ДКС эксплуатации автоматизированных складов показал, что на горизонте 5 лет они на 30% рентабельнее, чем обычные. Участники РГ воочию познакомились с преимуществами автоматизированных технологий на складе ДКС и вникли во внутренние процессы работы склада.