• Василий Демин — исполнительный директор КСЛ,

• Олег Черников — руководитель проектов автоматизации ПАО «Магнит»,

• Ренат Усманов — руководитель инновационных программ X5 Group.

.png)

В своем выступлении Василий Демин рассказал о 4-х обязательных шагах, которые необходимо выполнить прежде чем приступить к проектированию складского технологического процесса. Что обязательно нужно сделать:

- провести анализ текущих и прогнозируемых товарных потоков и запасов,

- сформулировать требования бизнеса к логистике, в т.ч. по скорости исполнения заказов и уровню сервиса,

- оценить текущие логистические мощности на предмет их соответствия требованиям,

- разработать план по переходу в состояние «to be».

Василий отметил, что чаще всего в компаниях пропускают первые 2 шага. Это приводит к несоответствию объемо-планировочных решений реальному объему и структуре товаропотоков. Иными словами, склад не обеспечивает необходимой производительности и вместимости.

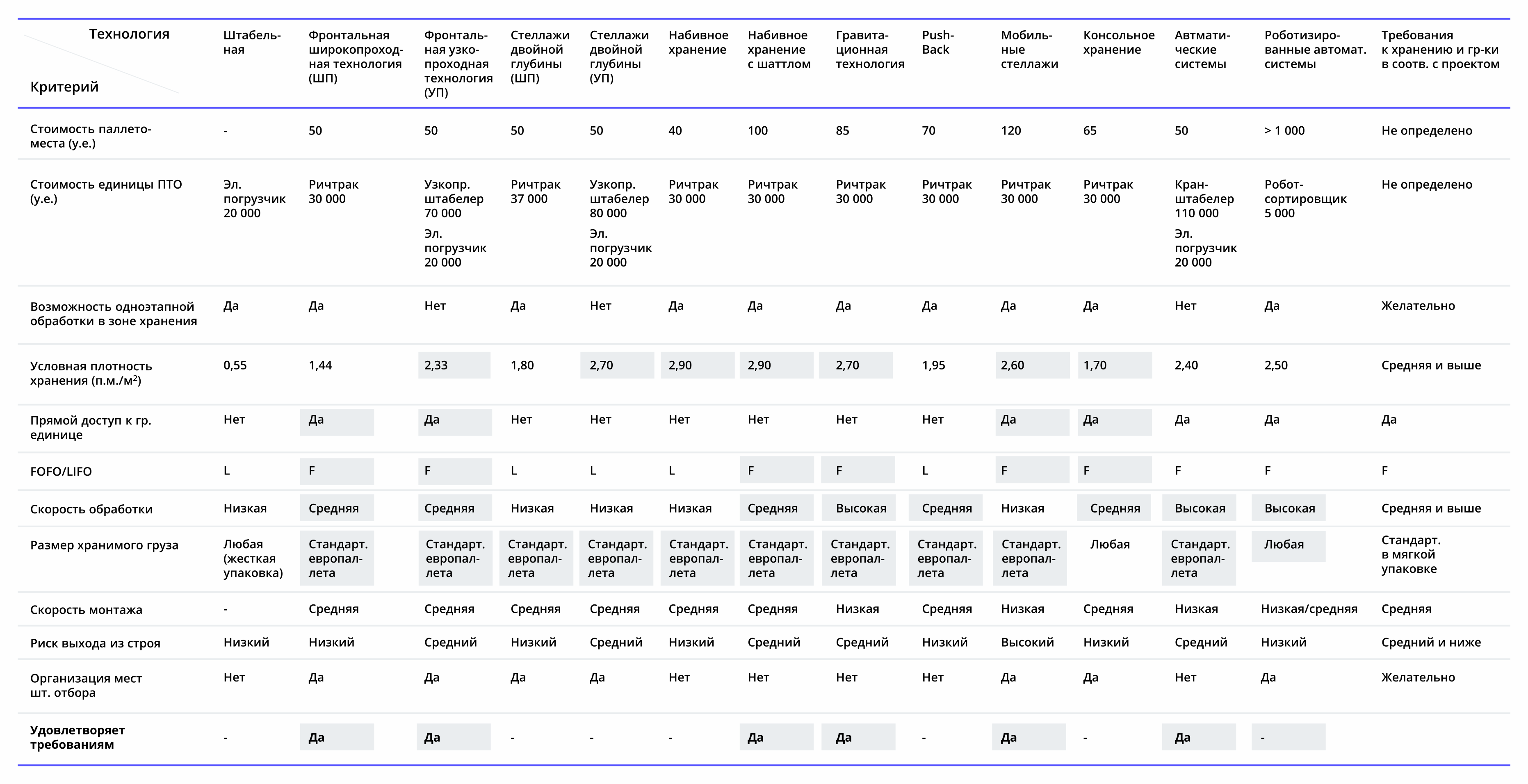

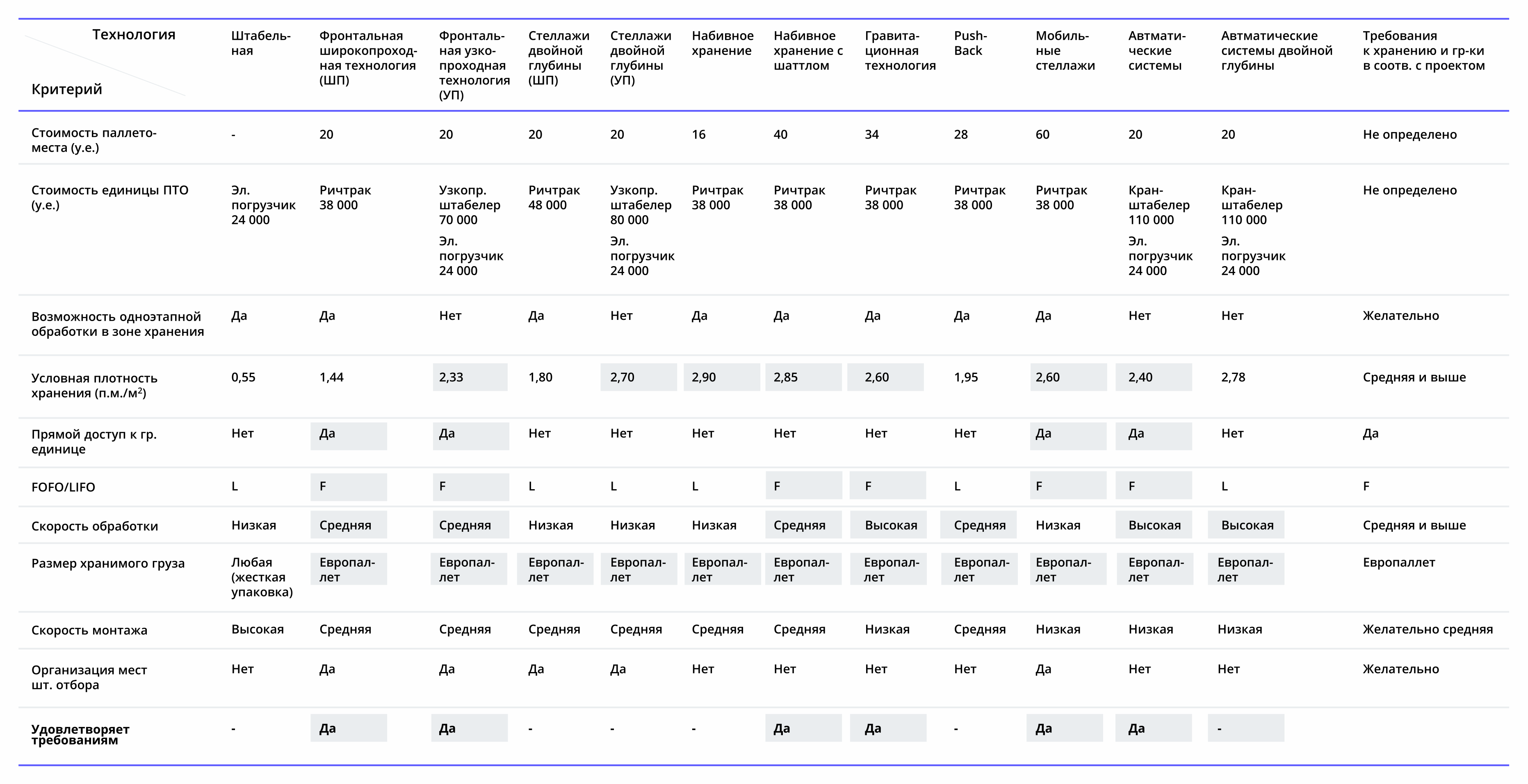

После проектирования складского технологического процесса можно приступать к выбору технологий. Василий представил подробную методику выбора технологии хранения и грузообработки, учитывающую ключевые параметры каждой их технологий.

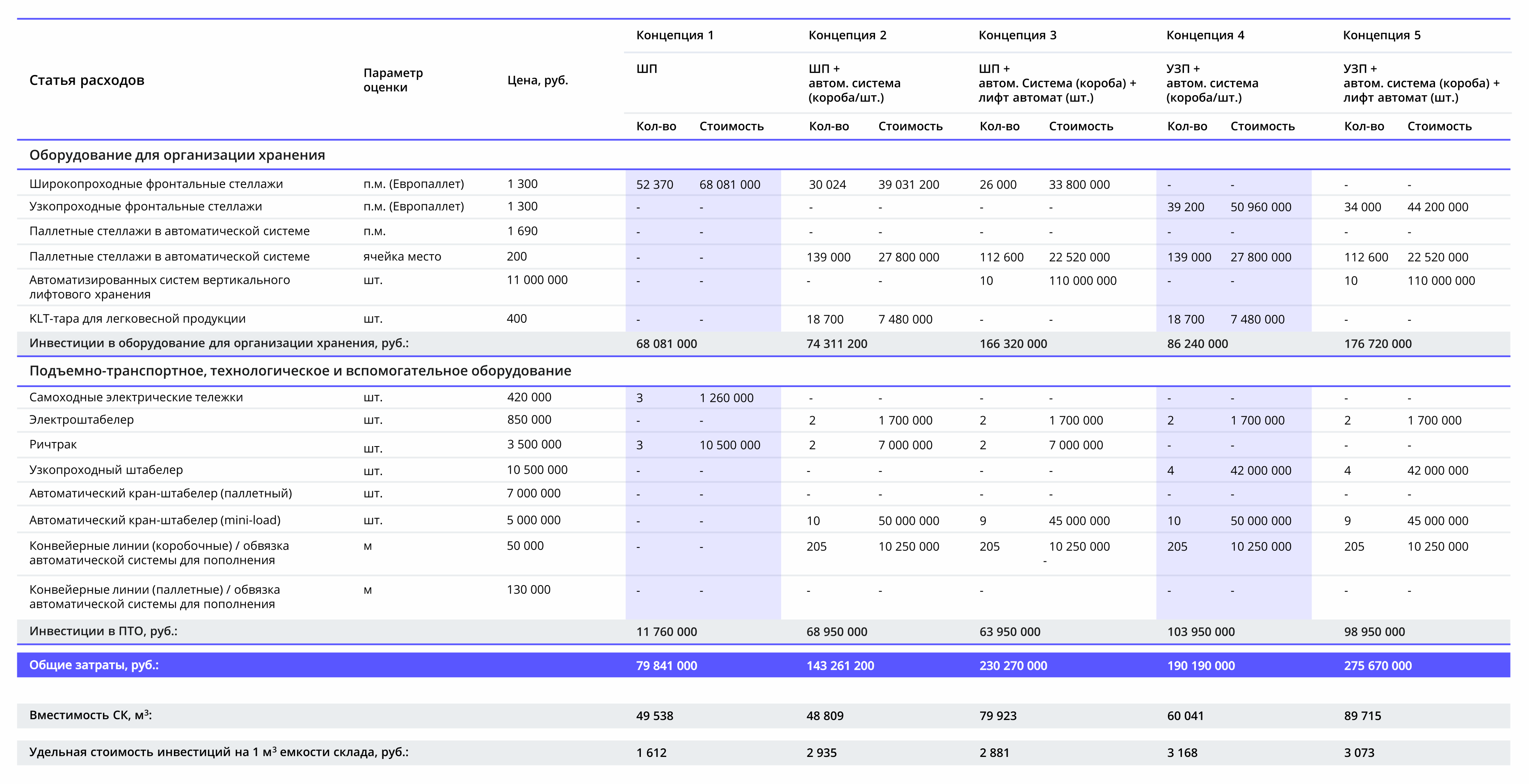

В таблице ниже вы можете ознакомиться с расчетом стоимости внедрения альтернативных вариантов складских технологий и их сочетания.

Василий рассказал о важных условиях корректного расчета мест хранения по различным типам технологий и рассказал, как достичь целевых показателей проекта по созданию и реконструкции склада через изменение технологии хранения и грузообработки.

Олег Черников в своем выступлении рассказал об основных видах конвейерных систем:

- паллетных конвейерах;

- конвейерах для коробок/контейнеров;

- ленточных конвейерах обработки для посылок;

- узкоспециализированных (производственных, для сыпучих грузов и т.д.).

Ниже перечислены факторы, которые необходимо учитывать при выборе оптимальной конвейерной системы:

- функция, которую будет выполнять конвейер;

- важность данной автоматизации для бизнеса с точки зрения стабильности;

- элементы, взаимодействующие с конвейерной системой;

- количество грузов, проходящее через систему в перспективе;

- вид тары, в котором будет происходить транспортировка по конвейерной линии.

Участники обсудили важные параметры при выборе конвейерного оборудования:

- пропускная способность;

- сдвигатели или диверторы;

- весы и их точность;

- системы маркировки тары как узкое горлышко всей транспортировочной системы;

- энергопотребление системы.

В качестве основных ошибок при выборе и расчете конвейерных систем Олег выделил:

- излишние, не задействованные элементы;

- неправильно размещённые сканеры, отбойники и аварийные кнопки;

- недостаточная производительность выбранной системы;

- отсутствие взаимосвязи между элементами.

Олег также поделился примерами использования технологии конвейерной системе на складе компании «Магнит».

Ренат Усманов поделился опытом внедрения роботизированных технологий в X5 Group. По его словам, изначально к инновациям в компании относились с определенной долей скепсиса. Однако теперь курс на роботизацию поддерживается ключевыми стейкхолдерами.

Чтобы достоверно определить целесообразность внедрения тех или иных роботизированных технологий, в X5 Group создали лаборатория для изучения и тестирования перспективных решений. Одно из таких решений — напольные роботы, на которые руководство обратило внимание из-за их относительно высокой производительности.

В настоящий момент лаборатория представляет из себя мини-макет распределительного центра площадью 1000 кв. м. Особое внимание коллеги уделяют изучению производительности на 5 этапах грузообработки:

- прием паллет;

- размещение паллет на хранение;

- пополнение ячеек отбора;

- комплектация;

- перемещение скомплектованной паллеты в отгрузку.

Ренат отметил, что считает внедрение роботизации необходимым шагом, который позволит среднему и крупному бизнесу системно решить проблему дефицита операционного персонала.